本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

摘要:对超大开合玻璃拱屋盖,如何保证顺利开启和关闭并保证其气密性(词条“气密性”由行业大百科提供)、水密性,在拱形钢网壳上安装超大、超重三角形双夹层中空玻璃,如何解决三维调节适应主体结构误差等问题,是亟待解决的关键建造技术一大课题。

关键词: 六角星 防渗漏 开合屋面 导轨 轨道凹坑

1、工程概况

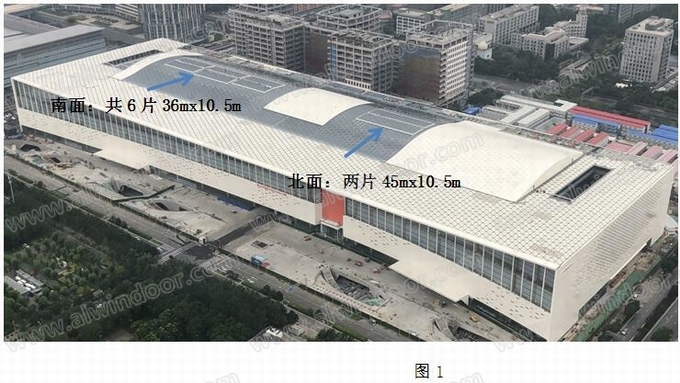

国家会议中心二期工程屋面分为平屋面和拱形屋面两大区域,南北长458m,东西宽148m,平屋面高44.85m,拱屋面高51.8m。拱屋面包含金属拱屋面和玻璃采光顶拱屋面两部分,其中金属屋面约占近5万㎡,玻璃采光顶拱屋面约2万㎡。玻璃采光顶拱屋面由固定采光顶、南开合拱屋面、北开合拱屋面三大系统组成,其中固定屋面部分约15000 ㎡,南、北花园开合屋面部分约3000㎡,系统分布如图1所示。最大开合屋盖单扇尺寸为45x10.5米,由分格为3464x3464x3464mm的正三角形双夹层中空钢化超白玻璃(词条“超白玻璃”由行业大百科提供)组成,单块玻璃重量为420KG。

2、超大采光玻璃拱屋面幕墙系统技术重点与难点

本工程屋面主体结构采用超长上凸式张弦杂交拱壳结构形式,跨度72m。幕墙龙骨如何与主体钢结构(词条“钢结构”由行业大百科提供)精准定位并消除误差。4005块玻璃,3731个六角交叉点,22320米长的胶缝,如何确保滴水不漏。大跨度的屋顶网壳无论在加工、安装精度,以及温度变化的影响,在水平方向和垂直方向都存在着很大变形。幕墙龙骨如何与主体钢结构精准定位,并消除这些误差的影响,成为本工程设计与施工的主要难点。采光顶屋面对防水性能要求高,开合玻璃拱屋盖能否顺利开启和关闭,且确保做到滴水不漏,这些要求尤为重要。

3、龙骨与主体钢结构可调连接设计与施工

3.1采光顶铝合金龙骨与主体钢结构连接设计

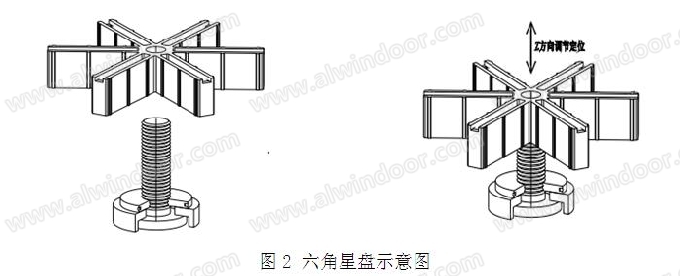

为克服主体钢结构施工偏差,采光顶铝合金(词条“铝合金”由行业大百科提供)龙骨与主体钢结构的连接设计采用六角星盘系统。该系统采用三点定位方式,利用碳钢底座、主螺杆,进行水平、垂直方向双向调节定位,实现幕墙龙骨与主体结构连接的三维调节,克服了主体钢结构在加工、安装过程中产生的偏差影响,以及温度、张拉和荷载作用下产生的的变形变化。首先将主螺杆穿入碳钢底座,然后焊接碳钢底座,其次将限位定位盘旋入主螺杆,再进行位置调节,调整好后将螺母与底座进行焊接,可实现定位精度。如图2所示。

3.2采光顶铝(词条“铝”由行业大百科提供)合金龙骨与主体钢结构连接施工

1)、测量放线、复测

在主体钢结构下方位置处,对主体钢结构的安装情况进行复测,并对碳钢底座进行定位、放线。然后在屋顶处进行复测、精准定位。根据碳钢底座定位,按照安装流程进行单个碳钢底座安装,并按照要求进行精度把控。然后利用预制好的三角形胎架,检查碳钢底座的相对位置精度。

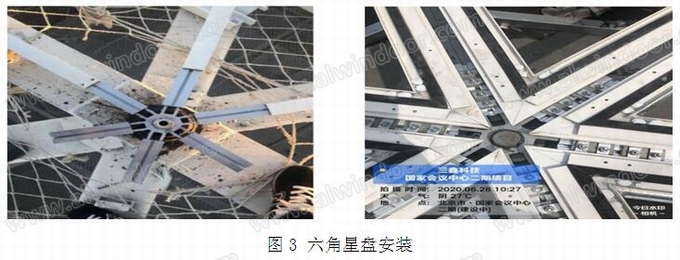

2)、六角星盘安装

安装六角星盘,与铝合金一道、二道龙骨相连接,如图3。

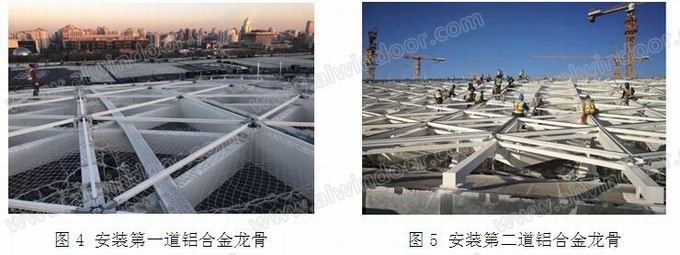

4)、铝合金龙骨安装

一道龙骨安装完成后,主要用于内侧密封胶施打承托。铝合金二道龙骨直接在加工厂组成单元,主要起到支撑玻璃面板作用,同时与一道龙骨一同组成第二道防水、排水体系,如图4、图5。

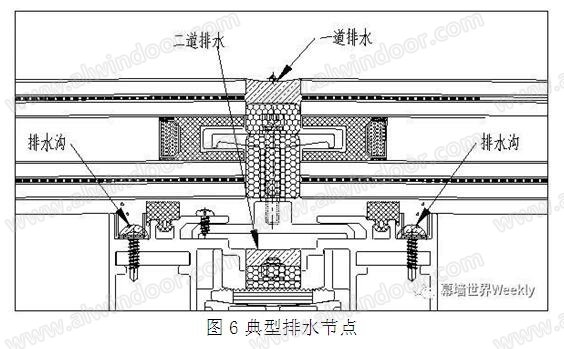

4、采光屋面固定部分防水设计与施工

采光顶屋面对防水性能要求非常高,要确保做到滴水不漏,为防止玻璃室外侧胶缝因不可控原因发生少量漏水而流入室内,在玻璃龙骨位置设置了第二道防水,玻璃龙骨为单元式三角框,安装后框与框之间打密封胶密封形成第二道防水屏障,如图6。

1)双道防水节点设计

本工程防排结合,一道防水为面板防水,设计要求胶宽 25mm、胶深 10-12mm,可防住大量的水。二道排水起到防排的作用,当少量的雨水突破一道防水渗漏进来后,按照预先设计好的排水路径流到东西两侧的排水沟内主、次排水方,图6、图7 。

2)采光屋面固定部分防水施工过程

(1)第一道密封胶

采光顶屋面铝合金龙骨缝隙间,形成防水界面和排水通道。对打胶时的温度以及排水路径方向进行把控。打胶前应做好基层处理,清理干净缝隙内的杂物和灰尘。

(2)基层处理

面板打胶前用吸尘器清理缝隙内的积灰和杂物,填塞泡沫棒,基层处理。

(3)面板打胶

在面板边部贴好单面贴,防止密封胶污染玻璃。在打胶区域设置警戒线,防止人员走动产生振动影响固化及破坏打好的玻璃。

5、开合屋面气密(词条“气密”由行业大百科提供)性、水密性设计与施工

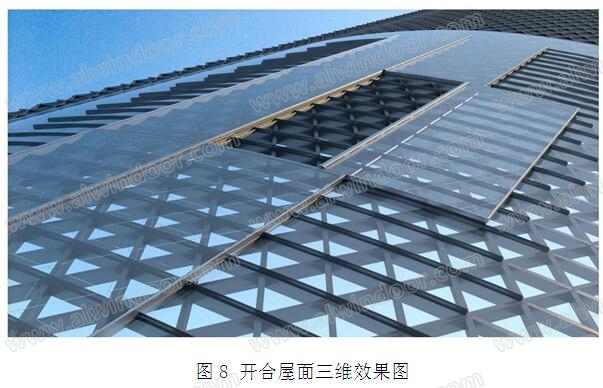

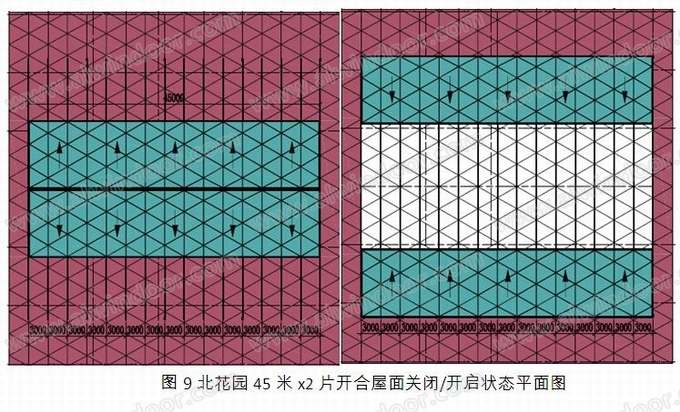

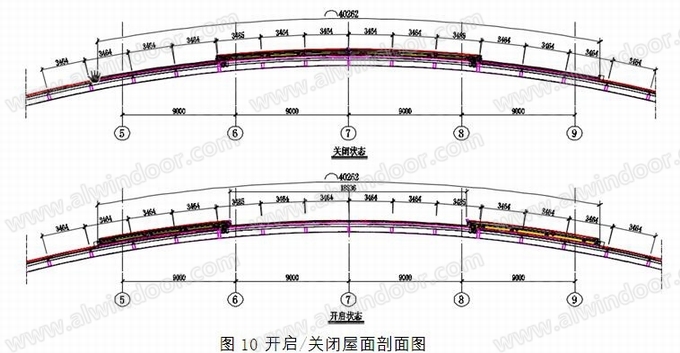

本工程开合玻璃拱屋面由南花园和北花园组成,总面积约3000㎡。超大面积开合屋面气密性、水密性设计要求极高,对设计和施工都具有极大的挑战。根据要求,开合玻璃拱屋面开启方式为东西对开,最大开启尺寸为45m×10.5m,面积达472㎡,如图8、9、10。

5.1开合屋面主要构造设计

开合玻璃拱屋面主体结构与固定部分相同,钢轨道通过支座与主体钢结构连接。铝合金轨道包裹在钢轨道屋面,起到装饰、防腐等作用。台车即行走轮均布在铝合金轨道上,并与活动屋架相连接。活动屋架类似于主体钢构,为一整片三角形网壳。玻璃面板通过铝合金龙骨、六角星盘、碳钢底座与活动屋架连接,构造做法与固定部分相同,如图11。

5.2轨道系统介绍

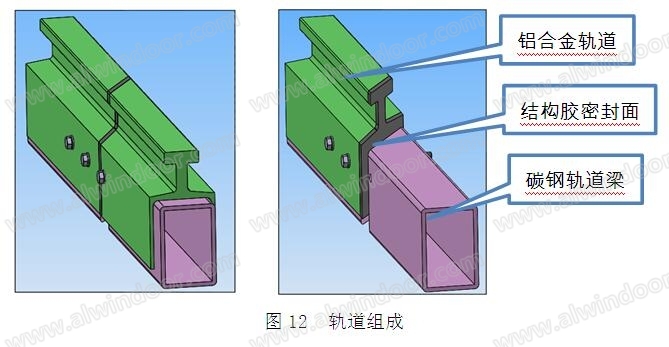

本开合屋面重点为行走轨道系统,如何达到超高要求的气密水密性能,关键在于轨道的设计,这是本项目的重点,也是区别于其他开启屋面的最大之处。常规的钢轨均为碳钢材质,暴露在室外会产生锈蚀,与雨水混合形成锈水污染周围的玻璃及铝板(词条“铝板”由行业大百科提供),严重影响建筑美观。为防止轨道与台车轮接触的踏面锈蚀,避免玻璃和铝板与钢材之间的胶缝(与钢之间的胶缝极易出现漏水现象),本工程采用特殊挤压成型的铝合金轨道。由于铝合金轨道的受压硬度没有碳钢高,通过增加轨道和台车数量可达到挤压要求。轨道系统是开合屋面台车行走的支撑和导向构件,其结构形式设计与台车结构和驱动布置密切相关。

轨道系统的结构是由钢轨道梁、轨道梁钢立柱(词条“立柱”由行业大百科提供)、铝合金轨道及轨道不锈钢连接螺栓等组成。轨道梁通过钢立柱与下面圆弧主梁焊接,轨道梁采用120*80*6矩形钢管弯弧而成。轨道采用6082-T6铝合金挤压成型。8片开合屋面共有53根轨道形成屋盖开闭运行的支撑面。轨道的上下部位设置限位缓冲装置,用于定位及安全作用,缓冲器采用聚氨酯弹性材质。

轨道梁及轨道在开启/关闭节点部位采用隔断形式,防止冷热传导到室内。隔断节点采用结构密封胶填充,轨道梁端面采用焊接封头,再用密封胶密封,防止漏水进入。轨道采用斜角接缝可以防止接缝产生的噪音与振动,台车可平滑过渡,如图12所示。

5.3 轨道凹坑设计

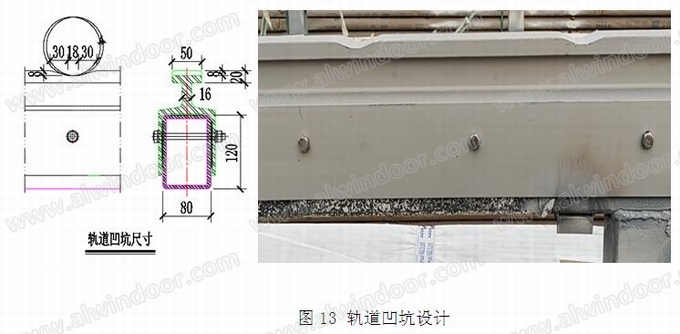

为本项目满足超高的气密水密性能要求,每根铝合金轨道设置有对称分布的14个凹坑,其作用是:开合屋面的主要密封都采用压密封形式,当开合屋面到达关闭位置时,所有台车进入凹坑时,竖向密封胶条压紧,使得压密封胶条有一个紧密的压缩过程,提高了密封效果。凹坑宽78mm,深8mm,底部水平面宽为18mm。当开合屋面打开时,台车出坑,屋面抬高8毫米,密封胶条脱离密封面,在开启过程中密封无摩擦,可延长使用寿命,并降低了运行中的摩擦损失。

开合屋面的主要密封都采用压密封形式,为了解决胶条的压缩和释放,进行轨道凹坑设计。当开合屋面到达关闭位置时,所有台车进入凹坑时,竖向密封胶条压紧,使得压密封胶条有一个紧密的压缩过程,提高了密封效果,如图13。

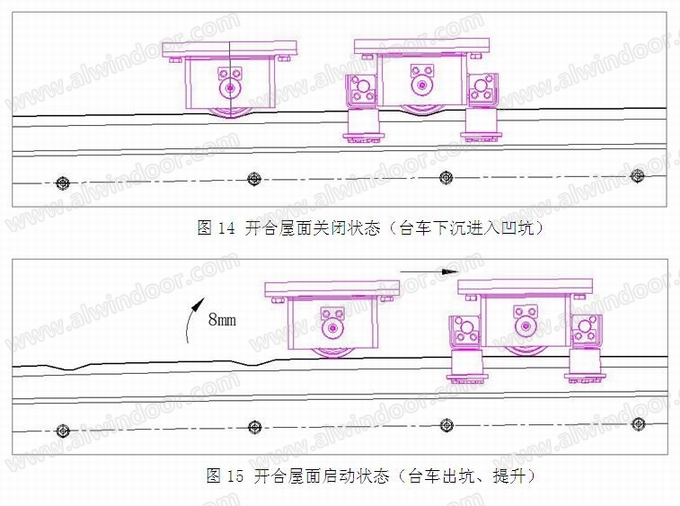

当开合屋面打开时,台车出坑,屋面抬高8mm,密封胶条脱离密封面,在开启过程中密封无摩擦,可延长使用寿命,并降低了运行中的摩擦损失。关闭时所有台车进入凹坑,屋盖下降。在其他任意位置,屋盖处于升高状态,内密封竖胶条不产生接触摩擦。不同运行状态下台车与凹坑结合形式见图所示,如图14、图15。

5.4防水密封设计与施工

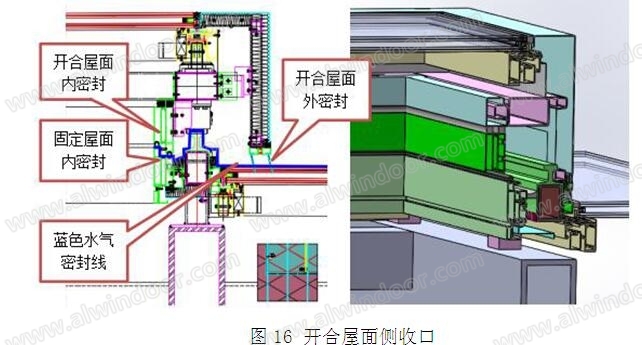

1)固定屋面—开合屋面边轨侧面收口密封结构

开合屋面侧面与固定屋面的密封结构通过蓝色的水/气密封路径设置多层密封胶条达到密封要求。开合屋面的外密封设置有两道批水密封胶条与固定屋面始终贴合形成防水密封,如图16。

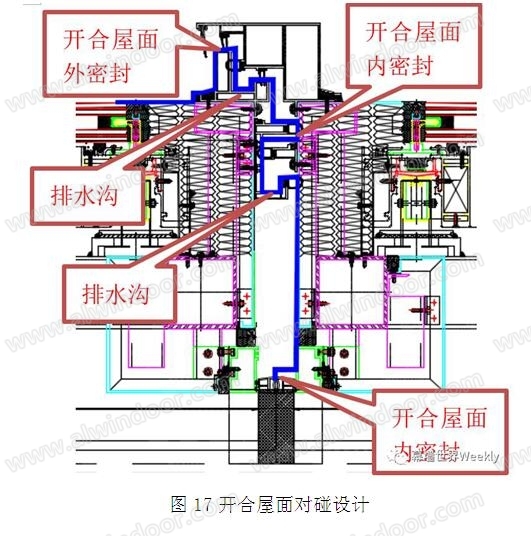

2)开合屋面—开合屋面对碰屋脊上口密封结构

两个开合屋面在屋面顶端的屋脊处对碰,需要设置多道水密封和气密封结构,蓝色线为密封路径,可以看出水密+气密需要经过8个密封节点。从实际情况可见,开合屋面的4道外密封已经可以阻挡住大部分外部雨水的进入。如果雨水穿过3道密封后到达第一个排水沟可以完全排出。开合屋面的内密封主要用于气密封,产生的冷凝水可以通过第二道排水沟排出,如图17。

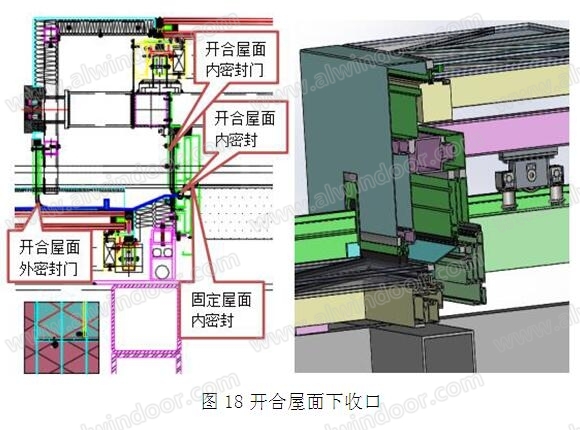

3)固定屋面—开合屋面下口密封结构

开合屋面下口与固定屋面的密封结构通过蓝色的水/气密封路径设置多层密封胶条和挡水条达到密封要求。开合屋面设置了两道内外密封门与轨道密封,每道密封门采用双道橡胶板与轨道摩擦密封,四道橡胶板与中间挡水板的防水措施能够保证水密性,如图18。

6、开合屋面施工过程

1)轨道安装

开合屋面主体结构与固定部分相同,钢轨道通过支座与主体钢结构连接。铝合金轨道包裹在钢轨道屋面,起到装饰、防腐等作用。

2)台车安装

安装台车,台车即行走轮均布在铝合金轨道上,是活动屋架的支撑和动力装置。

3)活动屋盖加工及安装

活动屋架类似于主体钢构。首先在地面采用胎架制作成单榀3m×10m,然后使用屋面吊吊至安装位置,每个3m进行摆放,中间部分次龙骨在屋面焊接,最终形成一整片屋架。

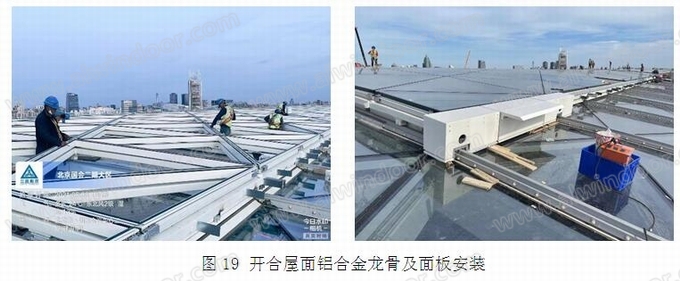

4)铝合金龙骨及面板安装

玻璃面板通过铝合金龙骨、六角星盘、碳钢底座与活动屋架连接,构造做法与固定部分相同,如图19。

7、气密性、水密性测试

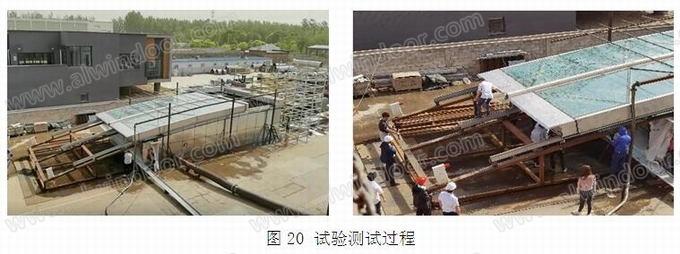

为了确保国家会议中心二期开合玻璃拱屋面的机械、电气及密封性能的可靠性能,并为大面施工积累经验,找出出现问题的原因以及相应的解决办法,在国家建筑幕墙(词条“建筑幕墙”由行业大百科提供)检测中心试验室进行了开合玻璃拱屋面的性能试验。试件外形尺寸6000*21500,总面积129㎡,如图20。

由于超大开合玻璃拱屋面系统技术属于研发和探索阶段,无经验可循。经过多次拆改、测试、方案调整,实验室正式试验达16次,在各方不懈努力下,终于完成了国内首次开合玻璃拱屋面性能试验并取得成功。通过测试,其气密性及水密性达到设计要求的国家标准,实现了超大开合玻璃拱屋面密封性能国内最高水准首创,为本工程完美竣工打下来良好基础。

8、创新总结

超大异形开合玻璃拱屋面技术研究,通过理论分析、试验验证,精心建造,其主要创新点包括发明的六角星盘连接系统专利应用,解决了异形屋面玻璃单元三维安装调节难题,该系统同时具有适应温度、荷载作用下产生变形的能力。首次采用防排结合、双道设防,解决了异形玻璃屋面雨水渗漏问题。创新性采用轨道凹坑设计,解决了大型开合玻璃屋面水密、气密的行业难题。本项目技术成果经国家科学技术委员会组织鉴定评价为国际领先。

参考文献

[1] 《玻璃幕墙工程技术规范 》 JGJ102-2003 中国建筑工业出版社 2003

[2] 《建筑结构荷载规范》 GB 50009-2012 中国建筑工业出版社 2012

[3] 《采光顶与金属屋面技术规程》JGJ 255-2012中国建筑工业出版社2012

[4] 屋面工程质量验收规范:GB50207-2012中国建筑工业出版社, 2012

作者单位:深圳市三鑫科技发展有限公司