本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

导热硅酮胶要想实现在工业上的广泛应用,良好的导热性能是至关重要的。目前,导热硅酮胶的导热改性研究以填充改性为主,导热填料最终的导热能力取决于填料颗粒的大小、形状和表面特性,填料的种类以及填料的导热性随温度、湿度和压力的变化等因素。提高导热硅酮胶的导热性能主要通过以下几个途径。

一、导热填料超细微化

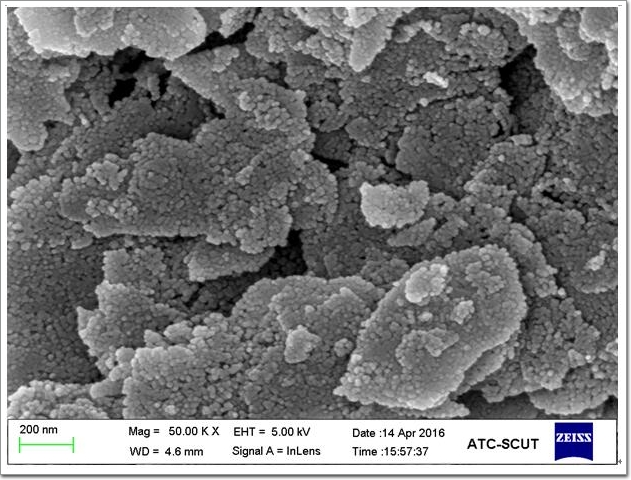

导热填料粒径数量级的减小有利于导热硅酮胶导热性能和物理机械性能(词条“机械性能”由行业大百科提供)的提高,采用纳米级氧化铝填料填充的导热硅酮胶的综合性能明显超过采用微米级氧化铝填料填充的导热硅酮胶。因此,对导热填料进行超细微化有利于导热硅酮胶导热性能的提高。

有学者通过研究发现:将无机填料的粒径尺寸进行超细微化,填料粒子内原子间距和结构会发生巨大变化;当粒径尺寸达到纳米级后,填料的某些性质甚至会发生质变。尤其是对于某些共价键型的材料而言,当其粒径尺寸被超细微化后,就会变为金属键型材料,其导热性能也就随之急剧升高。例如,日本协和化学工业公司通过对氧化镁材料进行超细微化处理,开发出了高纯度细微氧化镁,这种氧化镁材料的导热系数超过了50W/m·K,相当于氧化铝的3倍,氧化硅4倍。一些资料表明:常规氮化铝的导热系数比较低,仅能达到36W/m·K,而进行了超细微化的纳米级氮化铝的导热系数却猛增数倍,达到了惊人的320W/m·K。

二、导热填料高取向化

导热填料粒子间形成的导热网链的取向对材料的导热性能有很大影响,提高导热硅酮胶导热性能的关键就是在其体系内部最大程度的形成取向与热流方向一致的导热网链。因此,导热填料的高取向化也是提高导热硅酮胶导热性能的关键途径。普通氮化硅的导热性能一般比较低,原因就在于其烧结(词条“烧结”由行业大百科提供)结构是无规取向的。若是在氮化硅原料粉体中加入直径为1微米,长度为3~4微米的晶种粒子,使这些晶种粒子取向发生排列,便可形成具有高取向结构的纤维状的高导热性氮化硅。这种氮化硅的导热系数因纤维状结构的形成而呈现出各向异性,通过实验测得其在结构取向上导热系数是普通氮化硅的3倍,达到了惊人的120W/m·K。

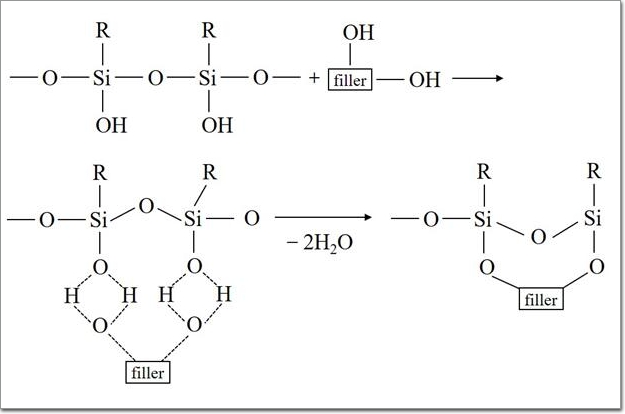

三、导热填料表面改性

导热硅酮胶的导热性能与导热填料粒子表面的易湿润程度密切相关,这是因为无论是填料与基体的粘接(词条“粘接”由行业大百科提供)程度,还是基体与填料界面的热障,或是填料本身的的分散性(词条“分散性”由行业大百科提供)和填充量都会因填料表面的润湿程度而受到影响,这种影响会直接关系到导热硅酮胶的导热性能的高低。对导热填料进行表面处理后,其填充量、导热性和相容性(与硅酮胶)明显提高,尤其是对于纳米级填料而言,因为纳米级填料要想以纳米尺寸均匀分散于硅酮胶中,进行表面改性是必不可少的过程。有研究表明,若是能通过特殊工艺使导热填料在硅酮胶中形成“隔离分布态”,那么,即使填充很小量的导热填料,导热硅酮胶也会获得较好的导热性能。例如,有实验就发现,如果先用γ-氨丙基三乙氧基硅烷、六甲基二硅氮烷、二甲基二甲氧基硅烷等物质对氧化铝进行表面处理,然后填充到硅酮胶中,所得导热硅酮胶的导热性能会有所提高,而粘度则会降低。这就说明对导热填料进行表面处理可以提高硅酮胶的导热性能和加工性能。

四、导热填料混合填充

许多学者通过实验发现:将不同种类、粒径、形状的导热填料按照适当的比例混合使用,是提高导热硅酮胶导热性能的有效途径。有学者采用粒径分别为0.5微米、3微米和20微米的氧化铝混合填充硅酮胶,当三种不同粒径氧化铝的配比为10:30:15时,硅酮胶的导热性能明显优于单一粒径氧化铝填充的硅酮胶。还有学者把两种体积分数和粒径各不相同球形氧化铝与另一种非球形氧化铝混合后作为导热填料填充到硅酮胶中,这样既增加了填料堆积的密度,又使基体的流动性得以保持,从而使制得的导热硅酮胶的导热性能大幅提高,而硬度却控制在了较低的范围。

五、优化加工工艺

当导热填料确定之后,加工工艺就成了决定导热硅酮胶导热性能的重要因素。例如,采用溶液混和制得的硅酮胶的导热性能明显比采用直接混炼制得的硅酮胶的导热性能优异,原因就在于不同的加工工艺导致了粒子与基体的复合方式不同。另外,加工过程中填料和各种助剂的加料顺序也会在很大程度上影响导热硅酮胶的导热性能。有专利曾专门研究过加料顺序对导热硅酮胶导热性能的影响,研究结果表明:如果将硅酮胶先与小粒径的氧化铝混合,再与大粒径的氧化铝共混,制得的导热硅酮胶的导热性能较好;而把硅酮胶与全部氧化铝同时混合制得的导热硅酮胶的导热性能则较差。

作为国内硅酮胶行业的龙头企业,广州市白云化工实业有限公司一直致力于导热硅酮胶的研究和开发。经过多年的不懈努力,终于研发出一系列导热系数不同的导热硅酮胶产品。该系列产品在拥有高导热性能的同时,还兼具阻燃性(词条“阻燃性”由行业大百科提供)、抗热疲劳性以及使用的稳定性和广泛性等诸多优异性能。