由表1可见,随着制备温度的升高,密封胶的表干时间逐渐变短、黏度逐渐增大、触变指数和挤出率逐渐变小、力学性能逐渐下降。这是因为,对于钛酸酯催化的脱醇型硅橡胶体系来说,钛酸酯螯合物在体系中不仅起着催化的作用,还起着偶联的作用。随着制备温度的升高,体系中钛酸酯螯合物的活性也越高,高活性的钛酸酯会与端羟基聚二甲基硅氧烷发生预交联,导致黏度上升,表干变快。同时,温度越高,钛酸酯偶联的作用就越大,而参与催化的作用就会变小,固化后形成的立体网状结构中钛氧硅键比例升高,而钛氧键的键能明显低于硅氧键,这就导致高温制备胶的力学性能明显低于低温制备胶的力学性能。结皮及颗粒的形成是因为胶在制备过程中局部水量过高,使胶在该区域迅速反应、交联所致。

3.2 粘接促进剂种类对密封胶性能的影响

粘接促进剂是密封胶制备过程中必不可少的组分[5~12]。胺类粘接促进剂具有较好的粘接效果,但在长时间使用及高温环境下易黄变。环氧类粘接促进剂不黄变,但粘接强度不如胺类粘接促进剂。本文选用了4组粘接促进剂进行试验:1)γ-缩水甘油醚氧丙基三甲氧基硅烷; 2)γ-氨丙基三乙氧基硅烷; 3)将γ-氨丙基三乙氧基硅烷与γ-缩水甘油醚氧丙基三甲氧基硅烷按一定比例一起加入; 4)将上述2种偶联剂按一定比例混合5 d后加入。这4种组合的综合效果见表2。

由表2可以看出,胺类粘接促进剂虽然粘接效果好,但老化后明显变黄,环氧类粘接促进剂虽然不黄变,但粘接材料种类有限。而事先预混过的胺类与环氧粘接促进剂组合综合效果明显好于不预混的粘接促进剂组合。这是因为事先预混可能会发生式(1)的化学反应[13]:

发生上述化学反应后,伯胺变成了仲胺,降低了胺基的活性,故减少了黄变。由于胺基活性的降低,粘接性也略有下降。

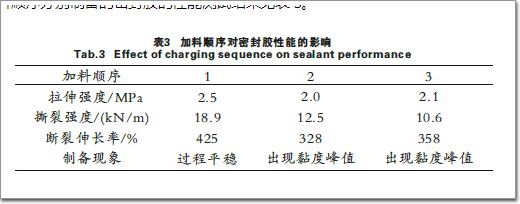

3.3 加料顺序对密封胶性能的影响

对脱醇型钛酸酯催化体系来说,加料顺序直接影响工艺的可操作性和密封胶的力学性能。试验选用的4种加料顺序为:1)除水剂、交联剂、粘接促进剂、催化剂;2)除水剂、催化剂、交联剂、粘接促进剂;3)交联剂、催化剂、粘接促进剂、除水剂。按4种加料顺序分别制备的密封胶的性能测试结果见表3。

由表3可看出,若先加钛酸酯螯合物,力学性能明显下降,且会出现黏度峰值,影响生产效率。出现黏度峰值的原因可能是钛酸酯螯合物和107硅橡胶在水分的作用下形成一种假交联,这种假交联可以是氢键、范德华力等,刚开始体系黏度会上升,后又慢慢恢复正常。

4 结论

1)密封胶适宜的制备温度为30 ℃以下。制备温度太高,会造成结皮、颗粒增多,力学性能明显下降。

2)胺类粘接促进剂易黄变,环氧类粘接促进剂粘接性弱。采用胺类及环氧类复合粘接促进剂,综合性能最优。

3)催化剂在除水剂、交联剂、粘接促进剂之后加入,既避免了出现黏度峰值,又提高了力学性能。

参考文献

[1]杨敏,李天书,程慧.单组分室温硫化有机硅密封胶的研制.

[J].粘接,2007,28(1):26-50.

[2]幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000.614-618.

[3]黄应昌,吕正芸.弹性密封胶与胶黏剂[M].北京:化学工业出版社,2003.277-279.

[4]建筑密封材料试验方法[S].GB/T13477-1992.

[5]Dow Corning.日本公开特许公报,特开平2002-121385.

[6]General Electric.日本公开特许公报,特开平8-41343,1996.

[7]Wengrovius J H,et al.US:5175057,1993.

[8]Liu Huei Cheng.US:4483937,1984.

[9]General Electric.US:4528353,1985.

[10]General Electric.US:4680364,1987.

[11]吉武诚.日本公开特许公报,特开平2003-49072.

[12]Shin-Etsu.日本公开特许公报,特开平10-168320,1998.

[13]黄文润.液体硅橡胶[M].成都:四川科学技术出版社,2009.144-145.

上一页12下一页

上一页12下一页