(3)分析零件的技术要求

根据零件在产品中的功能,分析各项几何精度和技术要求是否合理;考虑在加工中心加工,能否保证其精度和技术要求;选择哪一种加工中心最为合理。

(4)审查零件的结构工艺性

分析零件的结构

刚度是否足够,各加工部位的结构工艺性是否合理等。

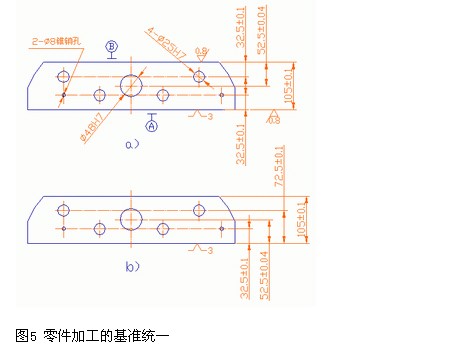

2.工艺过程设计

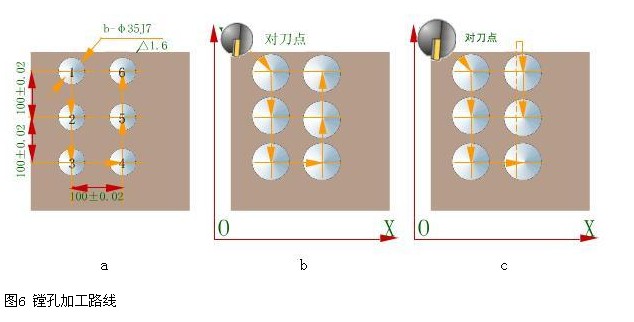

工艺设计时,主要考虑精度和效率两个方面,一般遵循先面后孔、先基准后其它、先粗后精的原则。加工中心在一次装夹中,尽可能完成所有能够加工表面的加工。对位置精度要求较高的孔系加工,要特别注意安排孔的加工顺序,安排不当,就有可能将传动副的反向间隙带入,直接影响位置精度。例如,安排图6a所示零件的孔系加工顺序时,若按图6b的路线加工,由于5. 6孔与1.2.3.4孔在Y向的定位方向相反,y向反向间隙会使误差增加,从而影响5.6孔与其它孔的位置精度。按图6c所示路线,可避免反向间隙的引入。

加工过程中,为了减少换刀次数,可采用刀具集中工序,即用同一把刀具把零件上相应的部位都加工完,再换第二把刀具继续加工。但是,对于精度要求很高的孔系,若零件是通过工作台回转确定相应的加工部位时,因存在重复定位误差,不能采取这种方法。

3.零件的装夹

(1)定位基准的选择

在加工中心加工时,零件的定位仍应遵循六点定位原则。同时,还应特别注意以下几点:

1)进行多工位加工时,定位基准的选择应考虑能完成尽可能多的加工内容,即便于各个表面都能被加工的定位方式。例如,对于箱体零件,尽可能采用一面两销的组合定位方式。

2)当零件的定位基准与设计基准难以重合时,应认真分析装配图样,明确该零件设计基准的设计功能,通过尺寸链的计算,严格规定定位基准与设计基准间的尺寸位置精度要求,确保

加工精度。

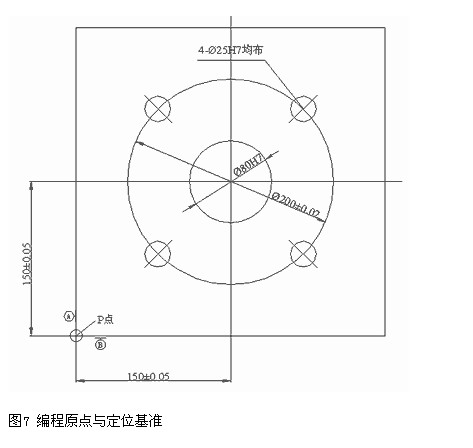

3)编程原点与零件定位基准可以不重合,但两者之间必须要有确定的几何关系。编程原点的选择主要考虑便于编程和测量。例如,图7中的零件在加工中心上加工 Φ80H7孔和4-Φ25H7孔,其中4-ф25H7都以ф80H7孔为基准,编程原点应选择在ф80H7孔的中心线上。当零件定位基准为A、B两面时,定位基准与编程原点不重合,但同样能保证加工精度。

(2)零件的夹紧

在考虑夹紧方案时,应保证夹紧可靠,并尽量减少夹紧

变形。

(3)夹具的选用

在加工中心上,夹具的任务不仅是装夹零件,而且要以定位基准为参考基准,确定零件的加工原点。因此,定位基准要准确可靠。

4.刀具的选择

加工中心对刀具的基本要求是:

1)良好的

切削性能:能承受高速切削和强力切削并且性能稳定;

2)较高的精度:刀具的精度指刀具的形状精度和刀具与装卡装置的位置精度;

3)配备完善的工具系统:满足多刀连续加工的要求。

加工中心所使用刀具的刀头部分与

数控铣床所使用的刀具基本相同,关于

数控铣削刀具的选用。加工中心所使用刀具的刀柄部分与一般数控

铣床用刀柄部分不同,加工中心用刀柄带有夹持槽供机械手夹持。【完】

上一页12下一页

上一页12下一页