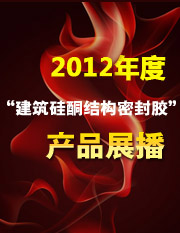

平面单元拼接,是一种比较传统也比较常见的划分形式。如图7所示,单元板块全部为平面板块,在折角处和T型对接处插接。此方案的好处是单元板块的设计、加工和组装较为简单,安装略复杂。但问题是在转角处插接较为困难,且插接处的密封不易保证。而且每处转折会有三个板块,加工组装和安装的工作量较大。

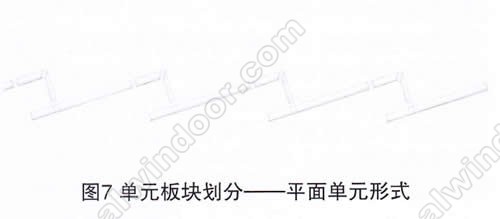

T型单元+平面单元形式,如图8所示,将正面板块(包含悬挑飞翼)与折进的板块合并成一个T型板块,与内转角处的小平面单元板块在转角处插接。此方案的优势是将3个板块合并成2个,T型插接处在工厂内组装完成,易于控制此处的质量和密封性能。问题是T型板块的组装、运输和吊装较为复杂,施工效率低,且内转角处插接的密封质量不易保证。

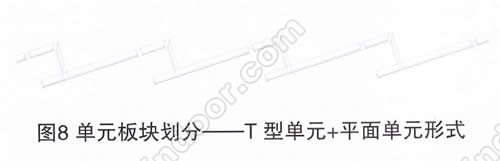

L型单元+平面单元形式,如图9所示,将正面板块(包含悬挑飞翼)做成一个平面单元,将两个小尺寸的板块(730+900MM)合并成一个内转角单元。这样做的好处是简化了单元板块,将3个合成2个,更主要的是克服了内转角处的密封问题。只是转角板块的组装和运输需要专用的周转架,运输成本略有增加。

经过认真思考,权衡利弊,最终确定采用第三种方案,即L型单元+平面单元的板块划分形式。实践证明,此方案是科学的有效的,施工质量得到很好的控制,而且施工效率很高,很好地满足了现场施工进度要求。

2,单元密封及排水系统的设计

与一般单元式幕墙相同,锯齿形单元幕墙采用了横滑形式,采用多道胶条密封,利用等压原理防水,且采取隐蔽/分层的方式排水。所不同的是,此处要对内转角、T型插接处以及悬挑玻璃翼板等处的密封加以着重考虑。

前面已经确定了采用L型单元+平面单元的板块划分形式,在内转角处的竖框为一个整体,而非插接形式,从根本上避免了插接竖框的密封隐患。而且转角单元的上下横框均通过焊接连成整体,既保证了强度,又保证了密封。

T型对接处采用在上横框水槽端头处现场注胶的方式密封,类似于平面单元十字接缝处的密封处理方式,可以有效保证对接处的密封。玻璃飞翼处采用通长横框外挑形式,上下横框插接形成的水槽连续并通向飞翼的外端。由于飞翼的外端采用夹胶玻璃收口,上下飞翼外端玻璃之间在现场注胶,因此可形成连续完整的密封。为进一步提高密封可靠性,在中竖框上方位置的横框水槽内设置了防水封堵,形成水坝,将密封系统分为两个独立的部分,分别防水和排水。此外,防水封堵对提高系统的热工性能也会有一定的帮助。通过工程性能检测,验证了系统优越的密封性能,气密性和水密性均达到俭标准《建筑幕墙》(GB厅21086)规定的5级。

3,系统热工性能的考虑

虽然采用了热工性能很高的幕墙玻璃,且采用了隔热铝合金型材组成的单元系统,但由于此处幕墙又悬挑飞翼,可能会导致部分铝框外露,因此热工性能必须特殊考虑。

这里采取的措施是将飞翼单元的中竖框通过穿隔热条形式,制成隔热竖框,隔热条双向布置,使竖框露在室外的两个面都能与室内分开,达到隔热目的。系统初步设计完成后,通过软件分析,验证了系统的综合热工性能完全能够满足建筑设计要求。系统的防水排水及热工设计,可参见图10。

二、夹板点支式玻璃幕墙

夹板点支式玻璃幕墙位于建筑入口处,总宽度为63M,总高度为27.8M,采用双钢化双银LOw-E中空玻璃,玻璃配置为:12(T)双银LOw-E+12Ar十12(T)。标准玻璃板块尺寸为:3000*1800MM(W*H),最大玻璃板块尺寸为3000*2400MM(W*H),如图11所示。此部分幕墙有两个方面的主要特点:

采用变截面钢立柱作为幕墙的主支撑结构;

玻璃采用可调节点支式夹板固定在钢结构上。

1,变截面钢立柱

作为主支撑结构的钢立柱截面形式为梯形,且为变截面,钢立柱按玻璃分格布置,间距3000MM。由于立柱很高(近28M),且考虑实用性和美观性,因而将立柱的进深方向尺寸设计成随立柱所受弯矩太小而变化,在中间位置最大,为660MM;在上下两端较小,最小为310MM。立柱上端固定在H型钢梁上,下端为活动连接。立柱由20MM厚的钢板焊接而成,采用连续自动焊接9在工厂内完成钢立柱的全部加工。

[本文共有 4 页,当前是第 2 页]

[本文共有 4 页,当前是第 2 页]  [1] [2] [3] [4]

[1] [2] [3] [4]